گریس ماده روانکاری است که در دمای محیط به حالت نیمهجامد است. گریسها بر اساس میزان ویسکوزیته به 3 گرید از NLGI1 تا NLGI3 تقسیمبندی میشوند. از گریس برای روانکاری جاهایی استفاده میشود که امکان روانکاری پیوسته توسط روانکار مایع وجود ندارد و یا مقرون به صرفه نیست. بسیاری از ماشین آلات در صنایع و کارخانجات بدون استفاده از گریس قابل استفاده نیستند. گریس در مقایسه با روغن، برای مدت بیشتری روانکاری را ادامه میدهد. گریس مانند یک لایه نرم بین قطعات متحرک و درگیر قرار گرفته که باعث کاهش صدا و ارتعاش و کارکرد روان در برخی دستگاهها مانند چرخ دندههای بزرگ میشود.

گریس در دستگاههایی که در فشار زیاد و دمای کاری بالا کار میکنند و یاتاقانها بهتر عمل میکند. در جاییکه ماشین آلات به شدت خوردگی و سایش داشته باشند، گریس در اکثر مواقع، کاربرد بهتری دارد.

روانکاری و گریسکاری یکی از اصلی ترین ارکان تعمیر و نگهداری ماشین آلات به شمار می رود. استفاده از روانکار مثل انواع گریس پمپ علاوه بر کاهش میزان اصطکاک برای دور کردن حرارت و آلودگی از محیطی که دو سطح با هم در تماس هستند کاربرد دارد.

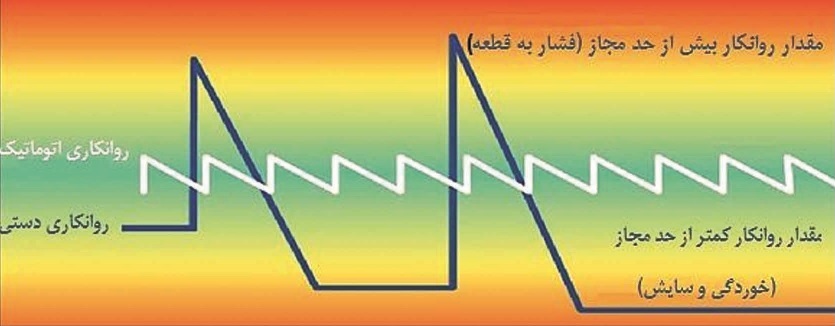

از نتایج روانکاری صحیح و بموقع، کاهش اکسیداسیون در سطوح فلزی، پایین آمدن دما و در نتیجه افزایش طول عمر قطعات می باشد. سیستم های روانکاری مرکزی، روانکاری بیش از حد بیرینگها و دیگر تجهیزات را با استفاده از میزان صحیح روانکار حذف می کند، در حالیکه تجهیزات بدون توقف، پروسه کاری خود را طی میکنند.

روانکاری به میزان مناسب و در فواصل زمانی دقیق می تواند هزینه های نگهداری و تعمیر ماشین آلات و تجهیزات را تا سطح زیادی کاهش می دهد. بدین منظور استفاده از گریس پمپ بادی ( گریس پمپ پنوماتیکی ) و گریس پمپ برقی توصیه می گردد. در عین حال نکته مهم نحوه رساندن روانکار ( گریس و روغن ) به نقاط روانکاری می باشد.

در حین گریسکاری با گریس پمپ دستی مطالعات نشان می دهد به دلیل عدم توجه کافی نسبت به پاک نمودن گرد و غبار اطراف گریسخور، گریس آلوده وارد بیرینگ می شود که خود عامل مهم در خورده شدن نقاط روانکاری است.

برای انتخاب یک سیستم باید به تعداد نقاط روانکاری، حجم گریس مصرفی، دوره تناوب کاری دستگاه، نوع روانکار و فواصل نقاط روانکاری از یکدیگر اطلاع داشت تا بتوان با استفاده از گریس پمپ و مقسم گریس مناسب یک سیستم بهینه طراحی کرد.

اهمیت استفاده از گریس پمپ در صنایع روانکاری

در بسیار از خطوط تولیدی و محیطهای صنعتی، یکی از کلیدیترین عوامل برای تضمین عملکرد پایدار و کاهش هزینههای ناشی از توقف غیرمترقبه، سیستم روانکاری مناسب است. استفاده از گریس با کیفیت و تزریق دقیق آن، عملکرد قطعاتی مانند بلبرینگها، یاتاقانها، چرخدندهها و سایر مکانیزمهای متحرک را بهبود میبخشد. اما صرف داشتن گریس کافی کافی نیست؛ ابزار پمپاژ و توزیع دقیق آن به میزان مساوی و بهموقع، تفاوت میان یک دستگاه پرکار و یکی مستمر را رقم میزند. در این میان، گریس پمپ جایگاه ویژهای پیدا میکند و مزایای آن برای کارگاهها و صنایع، غیرقابل چشمپوشی است.

چرا گریس پمپ؟ مزایا و نتایج ملموس

کاهش هزینههای نگهداری

استفاده از گریس پمپ باعث میشود که روانکاری بهصورت هدفمند و با دوز دقیق انجام شود. این یعنی نه فقط کاهش زمان مصرف شده برای سرویسهای دستی بلکه کاهش گریس هدررفته و کاهش دفعات توقف خط تولید. نتیجه؟ هزینههای تعمیر و نگهداری بهطور چشمگیری کاهش مییابد.

افزایش عمر قطعات و بهبود بهرهوری

وقتی دستگاه روانکاری شود، اصطکاک کاهش مییابد، دما پایینتر میآید، لرزش و سوتزدن ماشینآلات کمتر میشود و قطعات با کیفیتتر عمل میکنند. نتیجه این تصویر: افزایش طول عمر قطعات، کاهش خرابیهای ناگهانی و بهرهوری بالاتر.

تزریق یکنواخت و اتوماتیک

سیستمهای مدرن گریس پمپ این امکان را فراهم میکنند که تزریق گریس از نقاط چندگانه، با فشار کنترلشده و زمانبندی مشخص انجام شود. این ویژگی به ویژه در خطوط تولید بزرگ جایی که دهها نقطه روانکاری وجود دارد، حیاتی است.

اجزای کلیدی و کارکرد

یک گریس پمپ بهطور کلی شامل: مخزن گریس، واحد پمپاژ (دستی، بادی یا برقی)، شیلنگ یا لوله توزیع، نازل خروجی و دستگاه کنترل فشار است. بر اساس شرایط کاری، یکی از انواع پمپها (دستی، بادی، برقی) انتخاب میشود. برای مثال، در محیطهایی با تعداد نقاط تزریق زیاد یا شرایط سخت صنعتی، نسخههای بادی یا برقی گزینه بهتری هستند.

جدول مقایسه سریع مزایا

| مزیت کلیدی |

توضیح کوتاه |

| کاهش هدررفت گریس |

تزریق یکنواخت از هدررفت و مصرف بیرویه جلوگیری میکند |

| افزایش عمر قطعات |

روانکاری صحیح منجر به کاهش سایش و لرزش میشود |

| کاهش زمان تعمیرات |

دستگاه کمتر تعطیل میشود، زمان سرویس کوتاهتر میگردد |

| امکان روانکاری متمرکز چند نقطه |

پمپهای مرکزی نقاط متعدد را تحت پوشش قرار میدهند |

نکاتی مهم در انتخاب و بهرهبرداری

-

ابتدا حجم گریسی که بهصورت ماهانه یا سالانه مصرف میشود را محاسبه کنید.

-

تعداد نقاط روانکاری و فاصله بین آنها را بهدقت تعیین نمایید تا فشار مورد نیاز مشخص شود.

-

شرایط محیط کاری (دما، گردوغبار، رطوبت) را در نظر بگیرید؛ زیرا نوع پمپ و گریس مناسب به آن وابسته است.

-

قطعات یدکی برند را بررسی کنید. وجود تأمین قطعات یدکی و خدمات پس از فروش، یکی از شاخصهای مهم برند معتبر است.

-

نگهداری و سرویس دورهای دستگاه را فراموش نکنید؛ حتی بهترین پمپها هم بدون نگهداری مطلوب، عمر کوتاهی خواهند داشت.

جمعبندی

در نهایت، باید بگوییم که گریس پمپ گزینهای نیست که صرفاً «یک وسیله دیگر» در کارگاه باشد؛ بلکه میتواند یکی از سرمایهگذاریهای استراتژیک در تجهیز و بهبود فرآیندهای تولید باشد. با مدیریت هوشمندانه روانکاری، میتوانید از خرابیهای هزینهیار، توقف ناگهانی تولید و کاهش کیفیت نهایی محصول جلوگیری کرده و فاصله خود را با رقبای صنعتی بیشتر کنید. بنابراین اگر در زمینه انتخاب و نصب گریس پمپ مطمئن نیستید، زمان را از دست ندهید و از مشاوره فنی بهره ببرید—چرا که انتخاب نادرست ممکن است به بار مالی سنگینتر منجر شود.

برای مشاهده انواع گریس پمپ کلیک کنید.